La synthèse des matériaux

Les composés poreux à base de calcium phosphate et en particulier l’hydroxyapatite (HA) et le bêta tricalcium phosphate (?-TCP) sont actuellement les principaux éléments utilisés pour synthétiser ces biomatériaux ou biocéramiques. Leurs compositions chimiques très proches de celle de la phase minérale de l’os, leurs propriétés biologiques et leur biocompatibilité en font d’excellents produits de substitution osseuse et de colonisation osseuse.

la start-up des substituts osseux

"BIOCETIS SARL a été créée le 23 Juillet 2001. BIOCETIS a pour objet, en France et à l’étranger, la fabrication et la commercialisation de dispositifs médicaux, de biomatériaux et de biocéramiques dans le domaine médical.

Trois chercheurs et médecins sont à l’origine de ce projet d’innovation technologique. Le technologie utilisée concerne la production de substitut osseux macroporeux avec une structure ordonnée, sphérique et interconnectée. Trois brevets ont été déposés jusqu’en avril 2003, sur deux procédures de préparation biologique avant implantation.

Produits Biocetis : Substituts Osseux

Les Substituts Osseux sont des produits synthétiques, à base de céramiques, utilisés en chirurgie en matière de greffe osseuse. Acquis depuis la création de l’entreprise, Biocetis confectionne ces dispositifs médicaux de manière unique.

En effet, les produits sont au départ modélisés par un assemblage de petites billes en plastique. Ensuite, cet assemblage est imprégné de barbotine qui s’écoule dans les espaces entres les billes formant un ensemble solide et sans porosité. Cet ensemble est ensuite chauffé dans un four entre 200 et 300°C. Cette étape permet de faire disparaître les billes et de faire apparaître des porosités dans la structure du produit. Puis, il est chauffé une nouvelle fois à une température comprise entre 1000 et 1250°C conférant ses propriétés mécaniques. Grâce à cette procédure, le produit final possède une porosité sphérique,

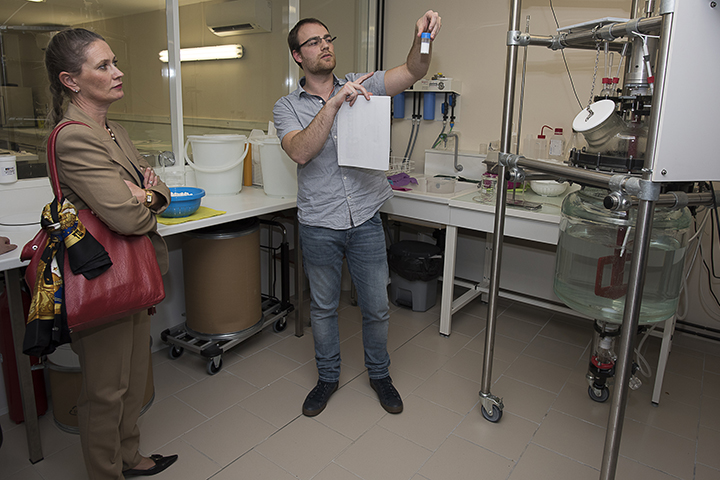

Site de production

Biocetis est basée à Nogent en Haute-Marne(52) en Sud-Champagne, dans la région Grand Est.

Chacune des salles de production est aménagées de façon à réduire au maximum les déplacements inutiles et avoir une meilleure efficacité tout en évitant les transferts de flux. Les normes d’hygiène y sont strictement respectées de façon à garantir un espace de travail propre à chaque étape de production d’un produit fini.

Depuis mai 2013, Biocetis a obtenus de la certification ISO 13485 délivrée par le TÜV.

Dès sa création, Biocetis réalise des substituts osseux macroporeux utilisés en chirurgie. La greffe osseuse, le comblement de pertes de substances osseuses, ou la réparation et la reconstruction sont très fréquents en chirurgie traumatologique ou orthopédique. Il existe plusieurs origines de produits, l’origine humaine, animale ou synthétique. Les substituts osseux de Biocetis sont issus de cette troisième origine.

Les substituts osseux les plus courants sont à base de calcium plus précisément d’ hydroxyapatite (HA) (Lien Anglais Wikipedia ) et de tricalcium phosphate phase β (β-TCP) (Lien Anglais Wikipedia ). Ce sont d’excellents matériaux car leurs compositions chimiques est très proche de celle de l’os, avec de bonne propriétés biologiques et une parfaite biocompatibilité. on utilise aussi le terme de biocéramique pour désigner la matière dont est composé le substitut.

La structure du substitut joue aussi un rôle très important : elle permet au corps humain une bio-absorbtion plus facile et plus rapide. Pour remplir cet objectif, la structure dépend de la porosité qui répond à deux critères : le nombre de macropores et le nombre d’interconnexions entre les pores. Lors d’une analyse sur une céramique conventionnelle, différents problèmes ont été détecté :

– Une répartition hétérogène de la macroporosité ;

– Une dimension des macropores et volumes poreux mal contrôlés ;

– Une morphologie de la macroporosité aléatoire ;

– Un diamètre d’interconnexion entre macropores faibles et mal métrisé.

La céramique créée par Biocetis permet de répondre à ces différents problèmes.

Innovation de Biocetis

Le but des recherches de Biocetis était de résoudre les problèmes cités précédemment. La solution a été trouvé dans le matériau utilisé pour l’édifice du produit. En effet, les procédures usuelles utilisent un assemblage de mousse pour servir de support à la barbotine de calcium. Le problème est que c’est cette mousse qui produit des pores et des interconnexions aléatoires. Biocetis a donc décidé d’utilisé des billes en polyméthacrylate de méthyle (PMMA lien Wikipedia Anglais) pour réaliser l’édifice, suivi de deux traitements thermiques afin de faire disparaître les billes. De ce fait, il est possible de faire varier la taille des pores en fonction de la taille des billes, ainsi que la taille des interconnexions en liant les billes entre elles.

Étape de fabrication

1) Réalisation de l’édifice organique :

La première étape consiste à réaliser l’édifice du produit. L’édifice est un assemblage de billes de PMMA plongé dans un solvant. Grâce à cela, il est possible de d’influencer sur deux paramètres :

– La taille des macropores dépendra de la taille des billes ;

– La taille des interconnexions dépendra de la durée de dissolution des billes dans le solvant.

Ensuite, l’édifice est nettoyé pour enlever les traces de solvant.

2) Réalisation de la barbotine :

C’est durant cette étape qu’est réalisée la composition de la structure du substitut osseux. La barbotine est réalisée à partir d’un mélange de HA, de β-TCP, d’eau et des additifs organiques. Ici, il est possible de paramétrer la résorption du substitut, plus il y aura de HA plus cela seras long (15-20 ans pour du 100%), plus il y aura de β-TCP plus cela sera court (3-4 ans pour du 100%). Tout cela est mélangé afin d’obtenir de la barbotine.

3) Coulage de barbotine :

Durant cette étape, la barbotine est coulée sur l’édifice organique. Puis le tout est laissé en séchage afin de rendre l’ensemble solide. Après le séchage, le surplus est nettoyé pour laisser apparaître les pores au moment du déliantage.

4) Déliantage :

L’ensemble est placé dans un premier four à une température entre 200 °C et 300°C pendant une période de 48h. Le but de cette opération est de faire disparaître par évaporation les billes de PMMA, ce qui permet de générer la macroporosité du matériau et la formation d’interconnexions.

5) Frittage :

Ensuite, l’élément est placé dans un autre four, avec une température entre 1000°C et 1200 °C, pendant une période de 24h. Le but de cette étape est de consolider la céramique.

6) Conditionnement :

Le substitut est réalisé, il ne manque plus que le conditionnement. Le produit est placé dans un double sachet pelable temporaire réalisé dans une salle propre.

Frédéric Lozé et Florian CARLIER

- Cinetech n°18 « Régénérer les os et les organes »

- Mercredi 07 octobre 2015 à Nogent CINE TECH n°18 « Régénérer les os et les organes »

Pour en savoir plus :

– la filière du Médical en Haute-Marne

– Le cluster Nogentech

– Téléchargez le cahier spécial Prosthesis

– Le médical, un marché porteur pour les PME

– Les rencontres acheteurs du médical n° 2 Mardi 26 janvier 2016 à Reims

– Nogentech : un écosystème qui fait rimer metallurgie et orthopédie

– Le cluster Nogentech

– Biocetis : la start-up des substituts osseux

– Biocetis (Nogent) se substitue à l’os