Bioplastiques et écologie : un mariage complexe !

Remplacer une ressource fossile par une matière naturelle et renouvelable est a priori positif pour l’environnement. Pourtant, les écologistes ne sont pas toujours tendres avec les bioplastiques. D’abord parce que, comme pour les biocarburants, le préfixe « bio » prête à confusion. Si les matières premières sont des OGM ou des végétaux arrosés de pesticides, l’équation écologique devient vite complexe.

Ensuite parce que l’origine naturelle des plastiques peut justifier un retour en grâce des emballages condamnés par ailleurs. « La prolifération de sacs biodégradables signifierait un retour en arrière, un retour en force du jetable » lançait en octobre 2018 Bruno Genty, responsable consommation déchets de France Nature Environnement, lors d’un débat sur la taxation des sacs de caisse de supermarché non biodégradables.

Enfin, parce que bioplastique n’est pas toujours synonyme de biodégradable. Les procédés chimiques introduits dans les procédés de fabrication changent la nature des matériaux. Plus que la matière première, c’est la composition du polymère du plastique qui prime en termes de biodégradabilité. Pour s’y retrouver, des normes très précises décrivent les caractéristiques de chaque emballage. Ceux qui portent la référence EN 13432 sont valorisables par compostage et biodégradation, c’est-à-dire qu’ils se dégradent au contact de bactéries et ne produisent aucun résidu qui détériorerait la qualité d’un compost. Reste à savoir si chaque emballage plastique peut terminer sa vie dans un compost !

(...)

Cette implication des utilisateurs de plastique prouve une chose : l’offre a besoin de se structurer. Les entreprises sont nombreuses sur le secteur. Elles s’appuient sur des matières naturelles différentes comme l’huile de ricin, le maïs, les pommes de terre, le soja ou le bois. Elles ne développent pas toutes les mêmes techniques de polymérisation... Mais aucune n’a atteint la taille critique qui lui permettrait de concurrencer les entreprises pétrochimiques. « L’enjeu est bien de réussir à changer d’échelle pour faire baisser les prix de la production » martèle John Persenda. Chez Toyota, on estime que le prix de revient de certains bioplastiques est encore cinq fois plus élevé que celui du plastique ordinaire dérivé du pétrole !

Un retour aux sources pour la matière plastique

« Lorsqu’on parle de bioplastiques, on peut penser à des choses très différentes » prévient toutefois Marie-Pierre Béatrix, responsable de l’information du Pôle Européen de Plasturgie. Le programme biomatériaux du centre de recherche intègre deux enjeux bien distincts : l’introduction de fibres naturelles dans des thermoplastiques constitués de polymères classiques à base de pétrole, et la création de nouveaux polymères à base de végétaux.

Des fibres, comme le chanvre, permettent d’améliorer la résistance des matières plastiques et de diminuer leur poids grâce à une meilleure densité. Par rapport aux fibres de verre parfois injectées dans le plastique, les fibres naturelles facilitent notamment le recyclage. L’enjeu des recherches est d’améliorer la compatibilité des matériaux et de favoriser l’émergence de produits standards. Aujourd’hui, les industriels qui souhaitent utiliser une matière plastique avec fibres naturelles ne la trouvent pas chez leurs fournisseurs classiques que sont les grands spécialistes de la chimie. Ils sont donc contraints d’avoir recours à l’offre sur mesure d’acteurs plus spécialisés baptisés « mélangeurs ».

Le deuxième axe de recherche qui consiste à se passer complètement des matières fossiles peut lui-même emprunter différents chemins. Certains fournisseurs tentent de reproduire les polymères qui existent déjà avec le pétrole. C’est le cas de la société Braskem qui, au Brésil, va entrer dans une phase de production industrielle des très classiques polyéthylènes, en utilisant de la canne à sucre. Mais les végétaux servent aussi à créer de nouveaux polymères (comme l’acide poly lactique ou PLA à base d’amidon). « Ca n’a rien de révolutionnaire », souligne Marie-Pierre Béatrix. « On fabriquait déjà des matières plastiques naturelles avant qu’elles ne soient effacées par la pétrochimie du XXème siècle ! » Il aura fallu attendre la fin programmée du pétrole pour que la chimie verte soit à nouveau crédible. « Il faut saisir l’opportunité car le recours au bioplastiques permettra de relocaliser la production avec des produits protégés par des brevets » estime John Persenda. La matière végétale est partout. Y compris en France.

Olivier Descamps

Publié par Olivier Descamps le 03 février 2009 sur https://www.usinenouvelle.com/

Le groupe Sphere veut emballer la fécule de pomme de terre marnaise

Anciennement SP Métal, le groupe français Sphere (1.300 salariés, 13 usines en Europe, dont 5 en France, 300 millions d’euros de chiffre d’affaires consolidé en 2005) s’apprête à acheter 60 % du capital d’Advent Agri, une société créée en novembre 2006 par le Syndicat des producteurs de pommes de terre de Champagne-Ardenne pour reprendre l’exploitation de la féculerie d’Haussimont (Marne), lâchée par le néerlandais Avebe.

La prudence reste cependant de mise chez les deux parties, puisque deux écueils restent encore à surmonter. Le premier est lié aux discussions avec Avebe sur les conditions financières de la reprise de l’usine marnaise. Le second est d’ordre législatif, Sphere attendant, pour se lancer totalement dans la filière des bioplastiques, que les pouvoirs publics intègrent rapidement, par voie législative, la notion de « biodégradabilité » pour les plastiques à favoriser.

Matières plastiques

La prise de participation majoritaire de Sphere dans Advent Agri signifierait en tout cas pour Haussimont la possibilité de voir développer sur son site une unité dédiée à la production de matières plastiques issues du végétal. Non seulement cette décision conforterait les quelque 300 emplois induits par cette activité (100 emplois directs, 100 dans l’agriculture et 100 dans la sous-traitance), mais elle offrirait à l’usine marnaise de réelles perspectives d’emplois, non encore chiffrés, autant en production qu’en recherche et développement.

Cette acquisition confirmerait, en outre, le changement de cap stratégique du groupe Sphere, amorcé l’an dernier par le rachat de l’allemand Biotech, l’un des premiers laboratoires mondiaux dans la recherche appliquée à la production de matières issues du végétal. Le groupe dispose aujourd’hui de plus de 200 brevets, dont une centaine sur la fécule de pomme de terre. L’enjeu est à la mesure de la production actuelle de Sphere : 130.000 tonnes par an de film plastique, 4.000 tonnes de film étirable, 11.000 tonnes de rouleaux et barquettes en aluminium, 2.000 tonnes de papier de cuisson.

Depuis 2006, le groupe commercialise déjà une large gamme de sacs poubelles biodégradables à partir de matières premières végétales et renouvelables. Avec l’amidon de maïs, la fécule de pomme de terre s’annonce comme l’autre produit vedette du développement des bioplastiques, « l’un des enjeux de la plasturgie de demain », selon les acteurs de la filière.

Parmi eux, le président du syndicat des producteurs de pomme de terre, Pascal Ploix, estime même que cette révolution pourrait bien aider les équipementiers régionaux, notamment ardennais, à surmonter la crise qu’ils traversent. « L’automobile, l’aéronautique, mais aussi le bâtiment ont de plus en plus besoin d’agromatériaux », conclut-il.

Dominique Charton

Publié par Dominique Charton le 29 décembre 2006 sur https://www.usinenouvelle.com/

Monsieur Foy, pouvez-vous nous parler des utilisations de la fécule de pomme de terre ?

Historiquement, le marché de la fécule de pomme de terre était dédié au marché du textile. Mais il faut bien reconnaître qu’il n’existe plus beaucoup de cols amidonnés aujourd’hui. En réalité, les deux composantes du marché actuel sont la papeterie d’une part, et l’alimentaire d’autre part. Mais alimentaire au sens ’’ingrédient entrant dans la composition de produits destinés à l’alimentation humaine’’. C’est un liant pour les sauces, ça rentre dans la fabrication des nouilles asiatiques ou encore des gâteaux apéritifs dans le cadre du grignotage.

Historiquement, le marché de la fécule de pomme de terre était dédié au marché du textile. Mais il faut bien reconnaître qu’il n’existe plus beaucoup de cols amidonnés aujourd’hui. En réalité, les deux composantes du marché actuel sont la papeterie d’une part, et l’alimentaire d’autre part. Mais alimentaire au sens ’’ingrédient entrant dans la composition de produits destinés à l’alimentation humaine’’. C’est un liant pour les sauces, ça rentre dans la fabrication des nouilles asiatiques ou encore des gâteaux apéritifs dans le cadre du grignotage.

Et les utilisations non alimentaires ?

Pour nous, le non alimentaire aujourd’hui regroupe tout ce qui concerne l’élaboration des agromatériaux. Dans ces agromatériaux fabriqués à partir de fécule de pomme de terre, on peut avoir les bioplastiques, des matériaux d’isolation, des cofrages ou encore des matériaux de construction. Voilà, en quelques exemples, le domaine des agromatériaux dans le cadre des utilisations non alimentaires de la fécule de pomme de terre.

Plus précisément, qu’en est-il des sacs biodégradables fabriqués à partir de ces fécules ?

Un sac biodégradable fabriqué à partir de fécule de pomme de terre est un sac qui, mis dans le sol et sous l’action de l’humidité et des micro organismes du sol, devient absolument invisible au bout de 180 jours puisqu’il s’est complètement biodégradé. C’est donc un sac qui est fait pour rentrer dans une filière bien spécifique, la filière compostage et méthanisation dans le cadre de la collecte des ordures ménagères.

Est-ce que vous disposez de variétés de pomme de terre spécifiques pour leur transformation en bioplastiques ?

Aujourd’hui, on peut dire que l’on ne dispose pas de variétés de pomme de terre féculières spécifiques pour la fabrication des bioplastiques. Pour une raison toute simple qui est que ces bioplastiques n’existaient pas il y a deux ans. Or la recherche variétale est un processus qui nécessite du temps. Par contre, sur la féculerie d’Haussimont, nous sommes en relation avec les obtenteurs pour mettre au point des variétés plus productives sur le plan de la fécule et qui auront demain un intérêt dans les usines de production de ces granules de bioplastiques, c’est évident.

Les sacs plastiques biodégradables sont-ils un produit d’avenir ?

Les sacs plastiques biodégradables ont non seulement un avenir industriel mais aussi un avenir commercial bien évidemment. Et nous avons des indicateurs qui nous font penser que nous sommes tout-à-fait dans la droite ligne du développement de ces produits. En effet, on constate actuellement que la grande distribution est en train de référencer des sacs poubelles biodégradables à leur propre marque. Comme la grande distribution est tout de même l’acteur le plus en phase avec le marché, cela montre que ces produits sont des produits d’avenir.

Publié le 05 février 2009 sur https://www.semencemag.fr/

(...)

Les plastiques biosourcés

La plupart des plastiques biosourcés proviennent du blé, du maïs, de la betterave, de la canne à sucre ou de la pomme de terre. Les plus communs sont le bio PE (polyethylène), le bio PET (polyéthylène téréphtalate) et le PLA (polylactide). [6]

Un plastique biosourcé peut ne l’être qu’en partie (avec, par exemple, 30% de plastique biosourcé dans ses « ingrédients »).

Les plastiques biodégradables

Les plastiques biodégradables sont définis par une norme européenne qui indique notamment que le matériau doit être transformé à 90 % en humus en six mois lorsqu’il est placé dans des conditions de compostage industriel. Ces conditions s’appliquent aussi bien au polymère (la résine plastique) qu’aux additifs et encres utilisés.

Ces conditions ne sont pas celles d’un compost domestique et se retrouvent rarement dans la nature, encore moins dans l’estomac d’une tortue. Les plastiques biodégradables ne le sont que très peu dans les océans, mais un label spécifique existe depuis 2015 .

Comment se dégrade un plastique ?

La dégradation des polymères est un processus lent (on parle de plusieurs dizaines voire centaines d’années ). Le plastique est d’abord abîmé par la chaleur, l’humidité, les chocs avant d’être vraiment attaqué par les micro-organismes (qui ont plus de mal à attaquer une bouteille entière que des morceaux de bouteille).

Plus précisément, on distingue :

– La fragmentation. Elle est fortement favorisée par les UV. C’est le phénomène que l’on observe sur les plages et à la surface des océans où les plastiques deviennent des micro-fragments. Par contre, une fois qu’ils se retrouvent dans le fond des océans, recouverts par des sédiments, ils ne se dégradent quasiment plus (cas des PE, PET, PVC...). Par ailleurs, certains additifs ajoutés aux plastiques limitent la fragmentation.

– La biodégradation : sous l’action des micro-organismes, le polymère devient au final du carbone, de l’hydrogène et de l’oxygène. La biodégradation dépend fortement du plastique et du milieu où il se décompose.

La plupart des plastiques, même biodégradables ou biosourcés, ne sont pas biodégradables en milieu naturel (ou beaucoup trop lentement). La biodégradation est souvent partielle, aboutissant à la production de microplastiques.

(...)

Publié par Renaud De Bruyn le 13 juin 2019 sur https://www.ecoconso.be/

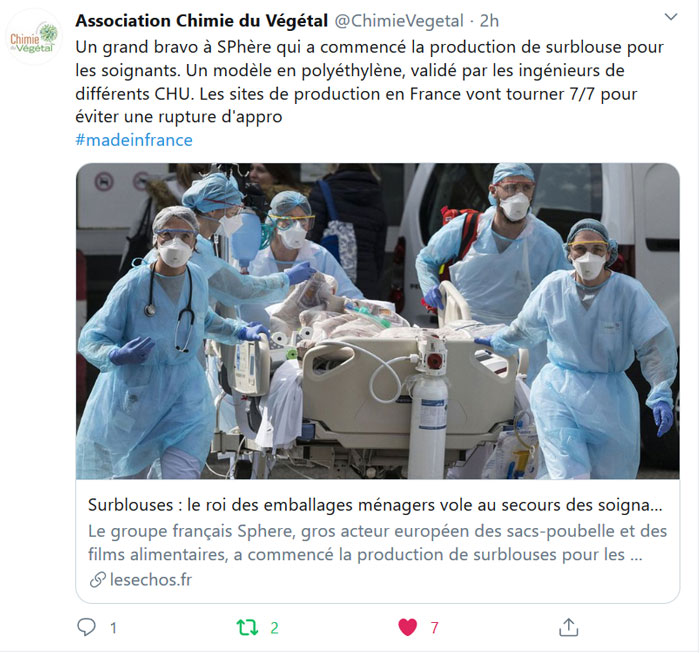

- Association Chimie du Végétal @ChimieVegetal . 17 avril 2020

Un grand bravo à SPhère qui a commencé la production de surblouse pour les soignants. Un modèle en polyéthylène, validé par les ingénieurs de différents CHU. Les sites de production en France vont tourner 7/7 pour éviter une rupture d’appro #madeinfrance

https://www.lesechos.fr/industrie-services/conso-distribution/coronavirus-le-roi-de-lemballage-vole-au-secours-des-soignants-1193331

Pour en savoir plus :

– Rencontre inter-RDT « Exemples de nouveaux matériaux solides à base d’agro-ressources sur le marché » le 19 octobre 2006 à Reims

– L’urgentiste de l’innovation en mars 2010

– Vegeplast lance la production de capsules biosourcées en 2012.

– Le bioplastique, c’est fantastique !

– Accompagnement : « La région devient la plus attractive de France pour les start-up » le 03 décembre 2018 à Reims

– Yvon Le Hénaff veut faire fructifier le pôle IAR en Europe

– Jean-Marie Mouton, nouveau président de PFT Innovalo le 04 avril 2019.

– De l’utilisation de la pomme de terre pour fabriquer des bioplastiques en février 2019